Авторизация

Сброс пароля

Машинное зрение ML Sense для контроля качества труб на линии резки

Заказчик: АО «НПО «Аконит»

На одном из производственных участков АО «НПО «Аконит» была внедрена система машинного зрения ML Sense, которая автоматически выявляет производственные дефекты металлических труб до того, как они попадают в зону резки. Решение позволило избежать аварий, остановок линии и дорогостоящего ремонта обору

1. Вводная задача от заказчика, проблематика, цели

О клиенте

АО «НПО «Аконит» — российский производитель конвейерных роликов и подъемно-транспортного оборудования. Продукция компании используется в более чем 80 регионах РФ и востребована в металлургии, энергетике, химии, цементной и угольной промышленности.

Проблема

Предприятие ежемесячно перерабатывает до 800 тонн металлических труб, поступающих от разных поставщиков. Качество труб варьируется, и в партии регулярно встречаются дефекты — вмятины, заусенцы, трещины и загрязнения.

Ранее контроль осуществлялся вручную — оператор визуально осматривал трубы перед подачей в станок. Но при таких объёмах и высокой плотности производства человеческий фактор часто приводил к пропуску брака.

Если дефектная труба попадала во фрезерный узел, это приводило к заклиниванию, остановке линии и дорогостоящему ремонту. Один день простоя обходился предприятию в до 1 миллиона рублей.

Цель

- Исключить попадание труб с дефектами в зону резки

- Автоматизировать визуальный контроль и снизить зависимость от человеческого фактора

- Сократить количество аварий и связанных с ними простоев

2. Описание реализации кейса и творческого пути по поиску оптимального решения

Решение

На линии резки внедрена система ML Sense — программно-аппаратный комплекс машинного зрения, способный в реальном времени анализировать поверхность трубы и обнаруживать брак ещё до начала резки.

Ключевые этапы:

Анализ производственной линии.

Специалисты провели обследование участка — от накопителя до роликов подачи. Система была встроена в существующую инфраструктуру без изменений конструкции.

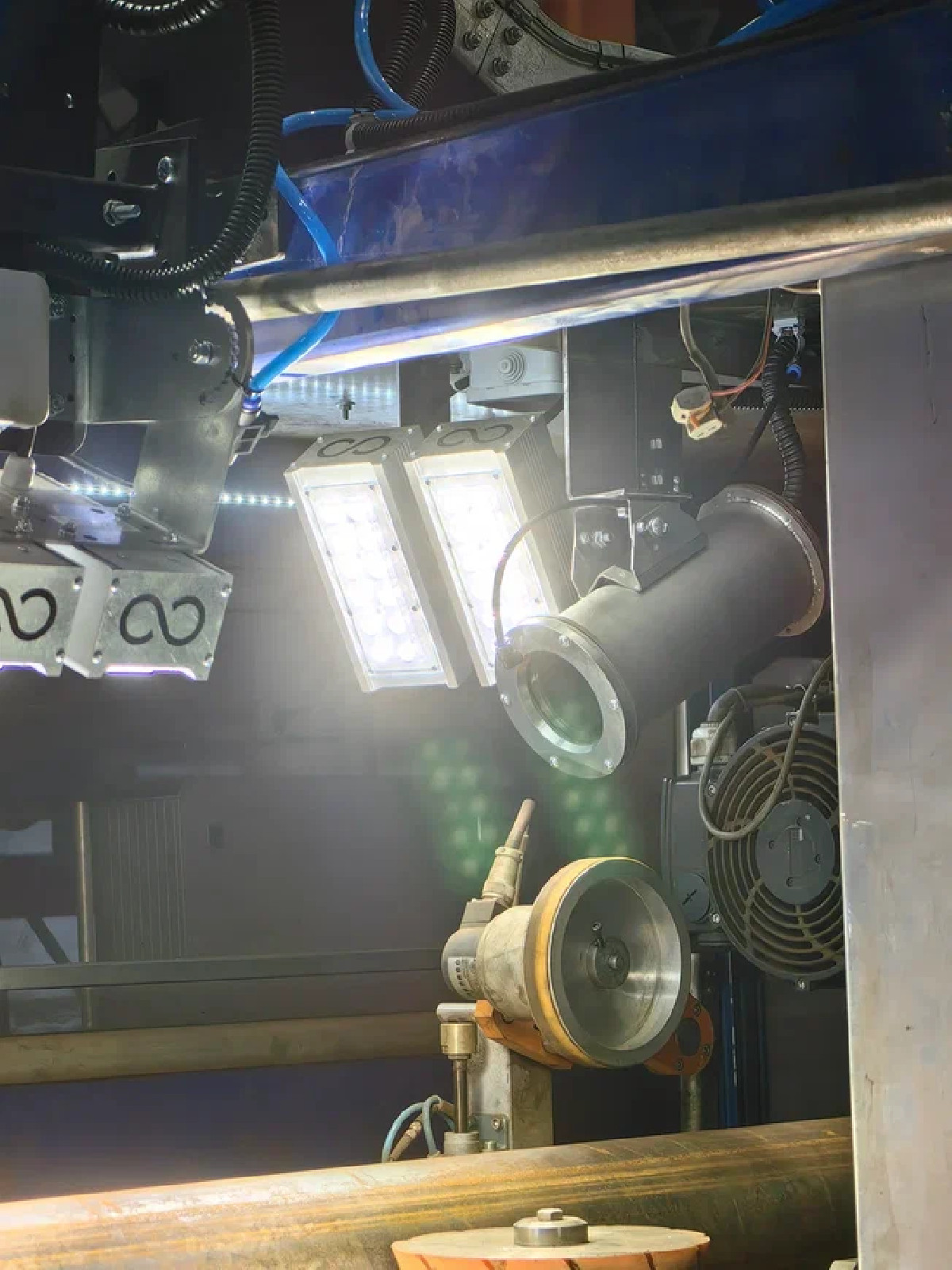

Разработка аппаратного модуля.

Установлен блок из четырёх камер с настраиваемым освещением — он обеспечивает круговой обзор труб независимо от их диаметра.

Сбор и обучение модели.

На основе реальных изображений с площадки была собрана обучающая выборка. Модель обучалась на детектирование заусенцев, трещин, вмятин, швов и загрязнений.

Интеграция и запуск.

Камеры, сервер и интерфейс оператора были интегрированы в систему управления линией. Все компоненты защищены от пыли и вибрации, соответствуют условиям тяжёлого производства.

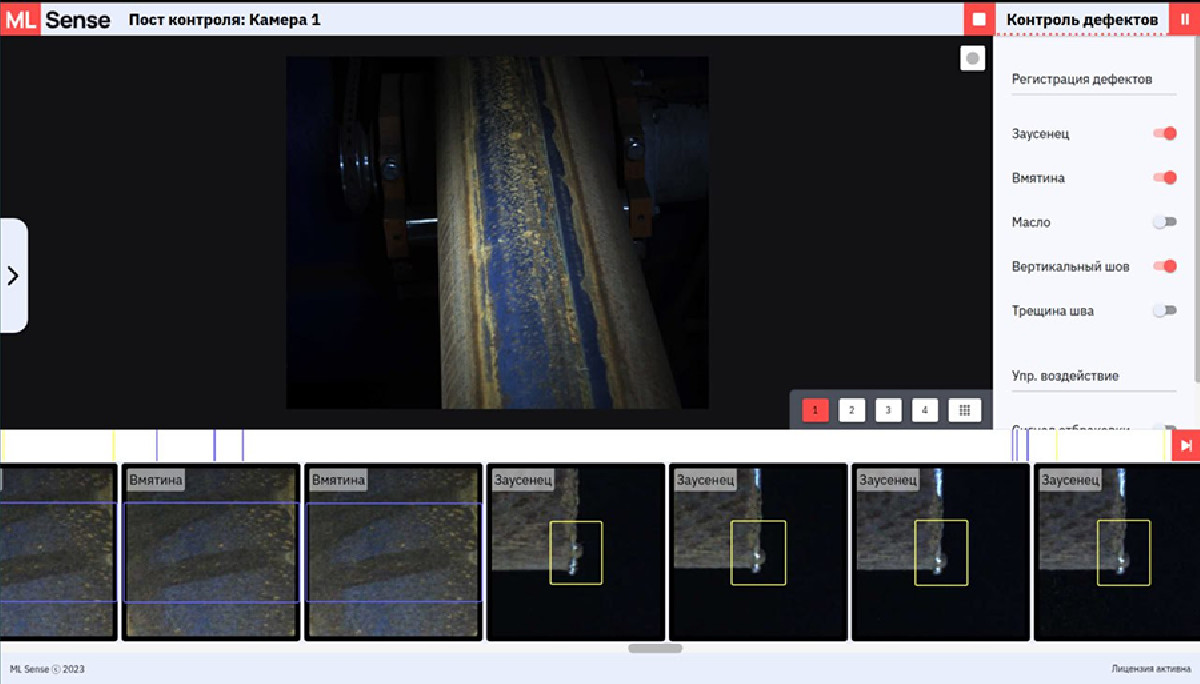

Как работает система

- Каждая труба проходит точку контроля до подачи во фрезерный узел.

- Камеры фиксируют поверхность, система ML Sense в реальном времени выявляет дефекты размером от 1 мм.

- При обнаружении брака линия автоматически останавливается, загорается светозвуковой сигнал.

- Оператор видит изображение дефекта в интерфейсе и принимает решение: удалить трубу или продолжить подачу.

3. Результаты сотрудничества

Снижение аварий на 80%: система успешно предотвращает подачу дефектных труб в зону резки.

Минимальный дефект — от 1 мм, включая трещины и заусенцы.

Окупаемость проекта — менее 6 месяцев.

Рост стабильности производства и снижение нагрузки на операторов.

4. Заключение

Автоматизация контроля качества с помощью ML Sense позволила «Акониту» перейти от ручного, уязвимого контроля к точной и быстрой системе на базе машинного зрения. Это не только повысило надёжность работы линии, но и обеспечило экономический эффект уже в первые месяцы эксплуатации.