Авторизация

Сброс пароля

Системы контроля за проведением инспекций на производстве устройств для SberDevices

1. Вводная задача от заказчика, проблематика, цели

В этом кейсе мы расскажем, как внедрили дистанционный мониторинг инспекций на китайских заводах и объединили все процессы контроля качества в одном решении.

Это решение позволило:

- Сократить время формирования отчетов — с недель до нескольких минут. ;

- Объединить все этапы контроля качества в одном цифровом пространстве — от постановки задач до детального анализа;

- Обеспечить удобство работы инспекторов и руководства, снизив операционные риски.

Наш клиент запустил производство умных устройств в Китае, отслеживая качество продукции с помощью удаленных инспекций. Инспекторы использовали для отчетов бумажные шаблоны, заполняли вручную таблицы Excel и отправляли результаты по почте. Со временем ассортимент устройств вырос, количество проверок увеличилось, и старые методы перестали справляться – отчётность стала медленной, трудоёмкой и подверженной ошибкам. Например, формирование сводного отчёта о качестве могло занимать до двух недель, что тормозило реагирование на проблемы.

Задача проекта заключалась в цифровой трансформации этого процесса. Клиент хотел создать единую платформу для автоматизации контроля качества, которая объединила бы все этапы инспекций – от планирования и проведения проверок до сбора данных и аналитики. Важно было избавиться от ручной рутины и разрозненных инструментов, интегрировать систему с существующими бизнес-сервисами и обеспечить прозрачность информации в режиме реального времени.

Ключевые бизнес-цели проекта:

- Ускорить вывод новых устройств на рынок за счёт сокращения цикла инспекций;

- Снизить число дефектов путём быстрого выявления и устранения проблем ;

- Повысить эффективность работы инспекторов (освободив их от лишней бюрократии).

2. Описание реализации кейса и творческого пути по поиску оптимального решения

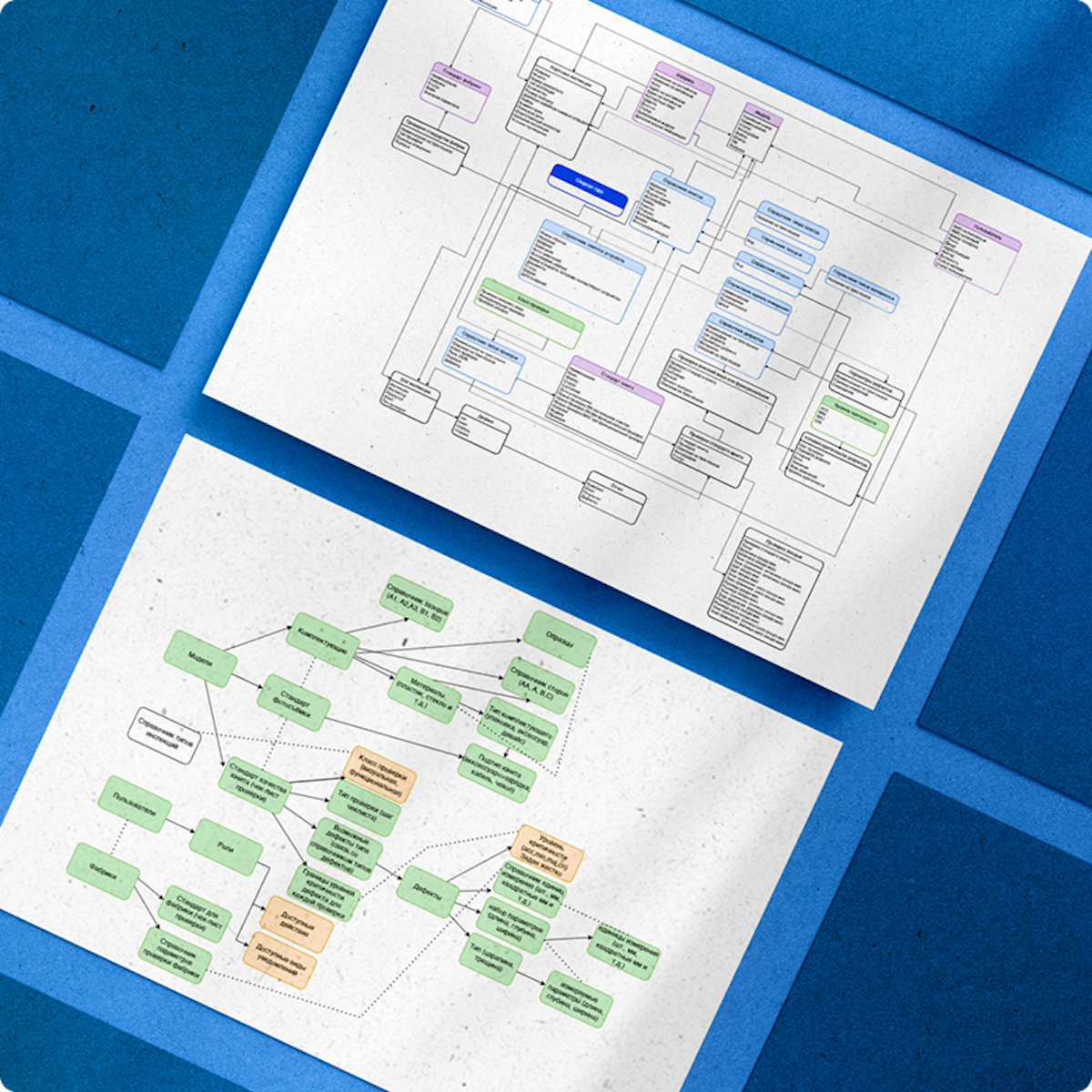

Работа над проектом началась с детального аудита текущих процессов. Совместно с командой SberDevices мы изучили, на каких этапах инспекций возникают потери времени, дублирование данных и риски человеческой ошибки. Затем погрузились в моделирование бизнес-процессов с помощью нотации BPMN 2.0 – это позволило наглядно показать движение данных внутри компании и выявить узкие места. Параллельно команда проанализировала существующие рыночные решения для удалённых инспекций, оценив их плюсы и минусы с точки зрения функционала, стоимости и возможности кастомизации. Это помогло нам найти оптимальное решение и точно сформулировать требования к будущей системе.

Выводы анализа легли в основу концепции будущей платформы. Стало ясно, что стандартные продукты не учитывают всех нюансов процессов SberDevices, поэтому было принято решение разрабатывать систему с нуля, гибко подстраивая её под задачи клиента. Мы определили ключевые характеристики:

- решение должно быстро масштабироваться под растущее производство;

- иметь гибкую настройку процессов;

- обеспечивать безопасное хранение данных (все результаты, фотографии и отчёты – внутри защищённой инфраструктуры);

- минимизировать ручной труд за счёт автоматизации и легко интегрироваться с внутренними сервисами компании.

Следующим шагом стало проектирование и разработка.

Совместно с заказчиком мы утвердили техническое задание, обозначили все функциональные блоки системы и проработали UX/UI. Было создано свыше 250 экранов в Figma согласно гайдлайнам дизайна – это гарантировало интуитивный интерфейс, который инспекторы смогли бы быстро освоить без долгого обучения. На стадии разработки мы выбрали актуальный стек технологий:

- мобильное приложение решили делать на Flutter (Dart) для кроссплатформенности (Android/iOS);

- серверную часть – на Laravel/PHP с реляционной базой данных (PostgreSQL);

- для хранения файлов (фото дефектов, отчёты) развернули объектное хранилище Minio (S3 совместимое);

- система деплоилась в кластер Kubernetes (k3s) с использованием Docker-контейнеров и CI/CD (GitLab, FluxCD).

Такой подход обеспечил надёжность, масштабируемость и безопасность решения.

В процессе разработки мы разработали ряд ключевых функций, призванных устранить ручную работу. Например, мы настроили автоматическое формирование отчёта сразу после завершения инспекции – шаблон отчёта заполняется данными проверки и генерируется без участия человека.

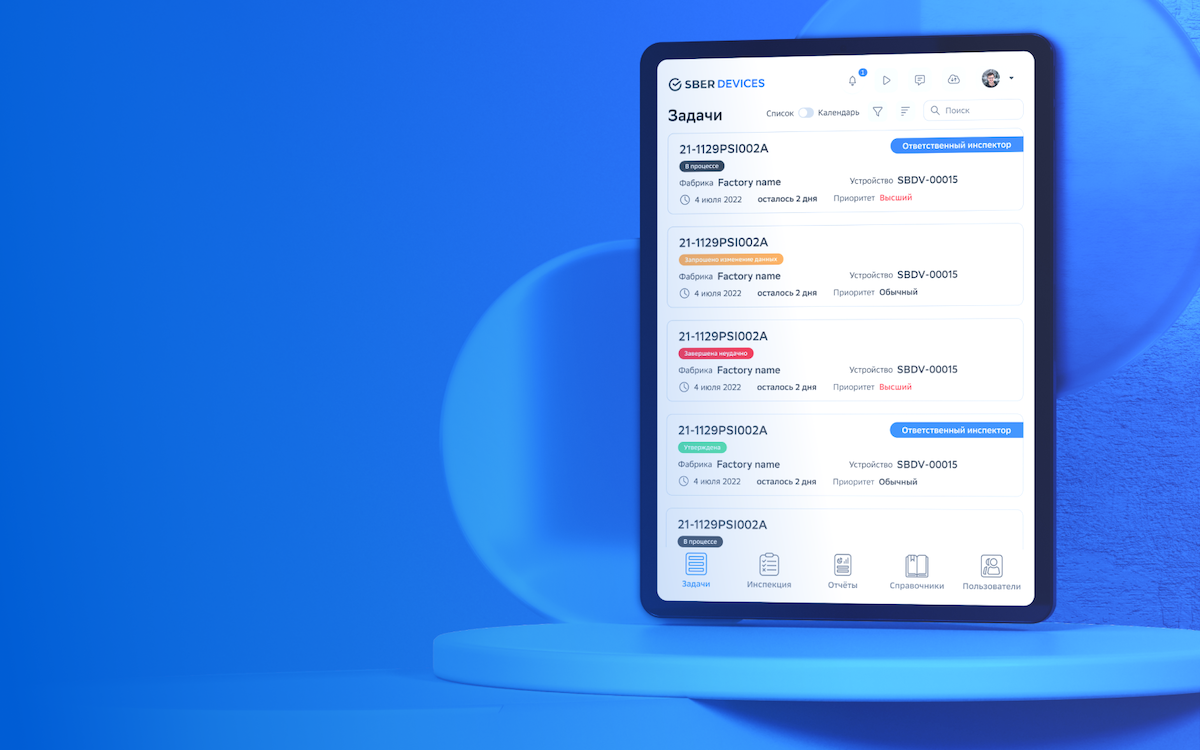

Добавлены триггеры и уведомления: при обнаружении брака система мгновенно оповещает ответственных менеджеров, позволяя им быстрее реагировать. Для каждого инспекционного выезда формируется цифровое задание со списком чек-поинтов и целей, а статус выполнения отображается онлайн – руководство в любой момент видит, на каком этапе находится проверка.

Мы также разработали гибкую систему справочников для стандартизации данных: 17 взаимосвязанных справочников (наборы нормативов, типов дефектов, критериев качества и т.д.) гарантируют единообразие терминов и подходов.

Это своего рода «конструктор стандартов качества», благодаря которому каждый новый продукт или параметр можно добавить в систему без программирования, с помощью простой настройки.

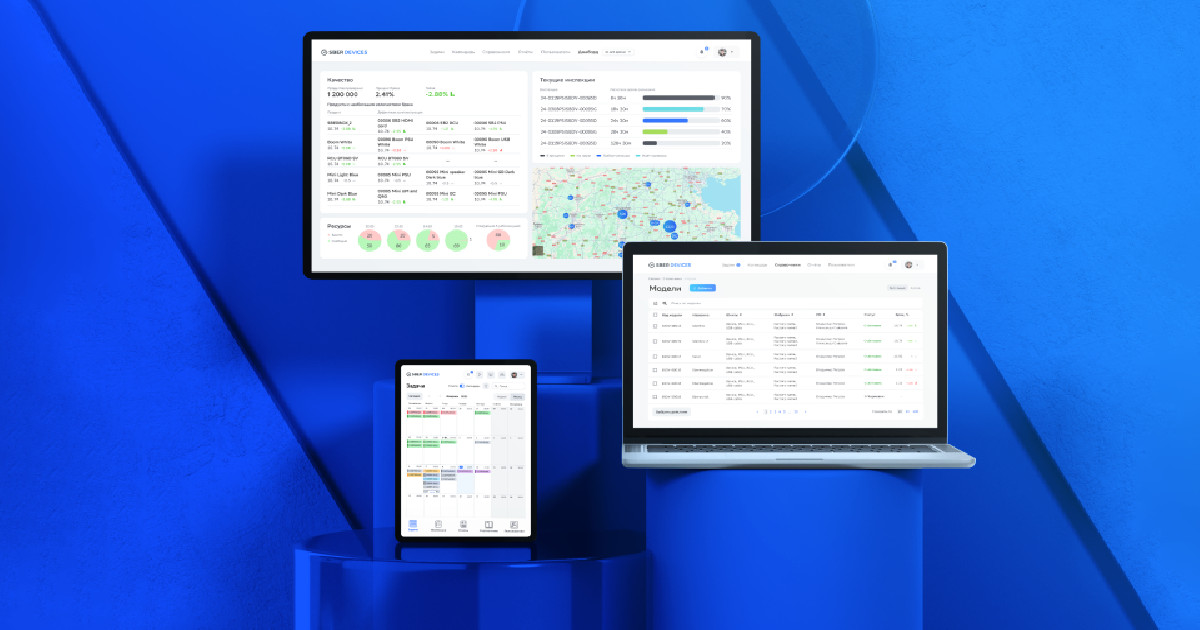

Готовое решение представляет собой универсальную цифровую платформу инспекций.

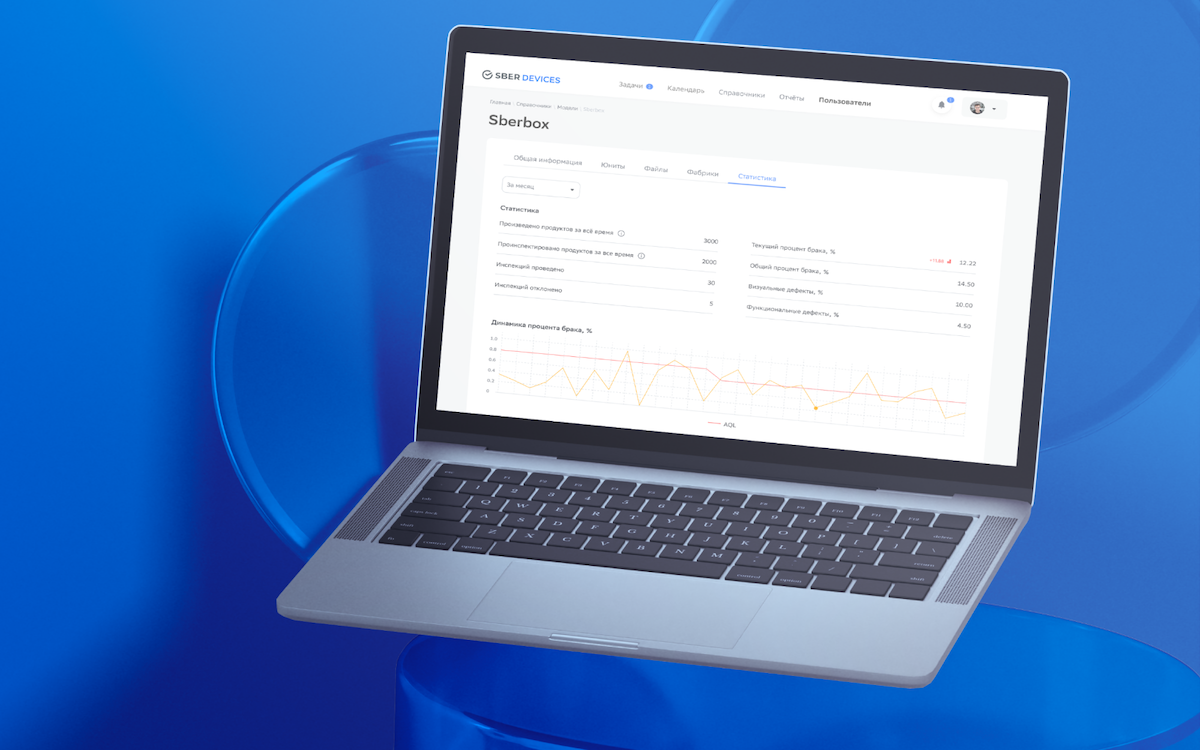

В её состав вошли веб-приложение для руководителей и инженеров и мобильное приложение для инспекторов. Веб-интерфейс даёт менеджерам удобную панель мониторинга:

- результаты всех инспекций стекаются в единое окно в режиме реального времени;

- построены наглядные графики динамики качества;

- есть гибкая фильтрация и поиск по отчётам.

Мобильное приложение, установленное на планшеты инспекторов, позволяет им получать задания, пошагово вносить результаты проверки прямо на фабрике (в том числе прикреплять фото дефектов с описаниями) и сразу синхронизировать данные с центральной базой. Система интегрирована с внутренними ERP/CRM SberDevices, а также внешними аналитическими инструментами – это устранило двойной ввод данных и упростило последующую аналитику. Инспекторам больше не нужны Excel-файлы и почта: все материалы, чек-листы, комментарии и фотографии хранятся в одном приложении, доступном онлайн и офлайн.

3. Результаты сотрудничества

Проект завершился успешным запуском системы на всех площадках производства, показав ощутимые бизнес-результаты:

- Формирование отчетов – за минуты вместо недель.. Раньше сводный отчёт формировался вручную до 2 недель, теперь же PDF-отчёт генерируется автоматически сразу после инспекции, что ускоряет реакцию на дефекты и снижает операционные риски;

- Снижение уровня брака на 35%. Благодаря оперативному выявлению проблем и анализу трендов качества в едином центре, доля брака в продукции снизилась примерно на треть. Производство стало более стабильным, а расходы на переделку и возвраты – меньше;

- Инспекции стали быстрее на 30%. Цифровизация устранила лишние операции: инспекторы тратят меньше времени на заполнение бумаг и свод данных, больше – на сами проверки. Это позволило увеличить количество проверяемых устройств почти в полтора раза без расширения штата;

- Повышение прозрачности и контроль в реальном времени. Руководство теперь полностью контролирует качество на всех заводах – данные централизованы, отчеты унифицированы, а автоматизация исключила ошибки ручного ввода. Любые отклонения фиксируются и анализируются моментально, позволяя предотвращать проблемы до их масштабирования.

Александр Кузин

CEO, IT Test

Наше решение позволило SberDevices управлять качеством на новом уровне, обеспечив контроль, скорость и аналитику в едином пространстве.

4. Заключение

Разработанная нами система не имеет аналогов на рынке: она объединила географически распределённые процессы контроля качества в единое информационное пространство. Решение продолжает развиваться – его гибкая архитектура позволяет добавлять новые функции (например, модули предиктивной аналитики или интеграцию с AI-камерами для автоматического обнаружения дефектов) по мере роста потребностей. В перспективе опыт SberDevices может стать эталонным для всей отрасли приборостроения, показав, как цифровизация инспекций способна повысить качество и скорость вывода продукта на рынок.

Денис Чекрыгин

COO, IT Test

Самая большая сложность проекта – учесть все нюансы инспекций и создать систему, которая не просто фиксирует данные, но и помогает бизнесу анализировать качество продукции. Мы гордимся, что разработали решение, которое стало инструментом для реальных изменений в производстве.